Методика определения остаточного ресурса автомобильного дизельного двигателя при бортовом диагностировании

Наиболее достоверными при прогнозировании остаточного ресурса автомобиля в условиях эксплуатации являются статистические методы, основанные на объективной оценке его технического состояния в текущий момент времени. Процесс прогнозирования с использованием статистических методов предусматривает выполнение следующих этапов:

- оценка технического состояния объекта с помощью диагностического и контрольно-измерительного оборудования;

- разработка аналитического уравнения, описывающего закономерности изменения этого состояния во времени или по наработке;

- экстраполяция полученного уравнения и определение остаточного ресурса или сроков выполнения очередного контроля технического состояния объекта.

При прогнозировании непосредственно измерить остаточный ресурс объекта практически невозможно. Поэтому необходимо определить аналоговый диагностический параметр или комплекс таких параметров, которые адекватно отражают техническое состояние объекта и реализацию его ресурса по наработке. Для агрегатов автомобиля это могут быть параметры эффективности функционирования (мощность, крутящий момент, расход топлива и др.), геометрические параметры (люфты, зазоры) и параметры сопутствующих процессов (герметичность рабочих объемов, вибрации, физико-химический состав отработавших эксплуатационных материалов и т. д.).

Исчерпание заложенного при проектировании ресурса (наступление предельного состояния) обусловлено постепенным накоплением различных повреждений. Если не учитывать грубые ошибки при проектировании и эксплуатации, наступление предельного состояния автомобилей с некоторой условностью можно отнести к одной из двух групп:

- ввиду чрезмерных износов трущихся поверхностей контактирующих деталей;

- ввиду постепенного накопления в материалах конструктивных эле ментов рассеянных повреждений, приводящих к зарождению и развитию микроскопических трещин (усталость).

Развитие таких повреждений в материалах деталей, узлах и агрегатах в зависимости от времени или пробега носит плавный, монотонный характер, приводящий к возникновению так называемых постепенных отказов, поэтому с некоторой вероятностью может быть описано каким-либо аналитическим уравнением. Для постепенных отказов изменение параметра технического состояния конкретного изделия или среднего значения для группы изделий аналитически достаточно хорошо описывается двумя функциями:

– линейным уравнением

– степенной функцией

Изменение аналогового диагностического параметра при наработке для большинства узлов и агрегатов автомобиля описывается теми же функциями, что и параметры технического состояния. При прогнозировании остаточного ресурса силовой установки автомобиля изменение диагностического параметра по наработке с достаточной степенью точности может быть описано степенной функцией [1]:

Графическая интерпретация этой зависимости представлена на рисунке 1. Из приведенной схемы видно, что остаточный ресурс объекта tо представляет собой разность между полным ресурсом tп, который соответствует предельному значению диагностического параметра SП, и продолжительностью его эксплуатации, предшествующей прогнозируемому периоду ti. Полный tп и остаточный tо ресурсы объекта после наработки t, предшествующей прогнозируемому периоду, при степенной зависимости диагностического параметра по наработке определяются по формуле (4):

, (4)Для узлов и систем автомобиля значения номинального и предельного диагностических параметров устанавливаются нормативно-технической документацией заводов-изготовителей. Это, например, зазоры в различных сопряжениях, люфты, углы установки колес, давление в цилиндрах двигателя в конце такта сжатия и т. д.

Предельные значения диагностических параметров, оценивающих техническое состояние узлов и механизмов, для которых они не установлены документацией завода-изготовителя, определяются с помощью статистического метода. Суть его заключается в том, что по результатам обследования представленной партии диагностируемого объекта строится гистограмма распределения значений диагностического параметра, по которой определяется аппроксимирующая ее теоретическая кривая, и по заданному уровню вероятности безотказной работы P (0,85 или 0,95) находится его предельный норматив.

Номинальное значение диагностического параметра Sн определяет исходное состояние объекта и соответствует новым, технически исправным машинам, агрегатам, узлам. Оно может быть задано техническими условиями или найдено как средняя величина для данной совокупности объектов. Значения показателя α определяются опытным путем для различных сопряжений механизмов на основе обработки статистического материала и представляют собой некоторые усредненные величины для построения функции изменения диагностического параметра по наработке.

При нахождении изделия в неисправном, но работоспособном состоянии для определения остаточного ресурса используют кривую надежности, по которой можно прогнозировать момент достижения диагностическим параметром предельного значения. Вид зависимостей уточняется по мере накопления статистических данных – результатов измерений, полученных в процессе эксплуатации большого числа изделий. Решение задачи прогнозирования остаточного ресурса (ОР) двигателя внутреннего сгорания (ДВС) предполагает решение двух подзадач: идентификацию текущего технического состояния двигателя по диагностическим параметрам и собственно, прогнозирование – оценку времени (пробега), в течение которого диагностические параметры достигнут предельного состояния.

Главная сложность при прогнозировании остаточного ресурса заключается в том, что реальные условия эксплуатации транспортного средства не остаются неизменными на протяжении периода эксплуатации. Зависимость величины изношенности от пробега имеет нелинейный характер и определяется множеством трудноучитываемых факторов:

- дорожно-транспортными условиями;

- конструктивными особенностями двигателя и автомобиля;

- атмосферно-климатическими условиями внешней среды;

- уровнем культуры эксплуатации и мастерством вождения.

Кроме того, нужно учитывать, что интенсивность изнашивания различна в зоне приработки, зоне постепенного изнашивания и в зоне прогрессирующего изнашивания.

При этом после окончания приработки интенсивность изнашивания динамически нагруженных сопряжений (втулка верхней головки шатуна – поршневой палец, шатунные подшипники) увеличивается в зависимости от пробега, а саморазгружающихся (гильза цилиндра – поршневое кольцо) – уменьшается.

В связи с этим для бортового диагностирования возникает необходимость в разработке новых методов прогнозирования технического состояния сопряжений ДВС, которые бы использовали гибкий математический инструментарий, способный периодически самообучаться на протяжении всего периода эксплуатации и тем самым учитывать комплексное влияние факторов, определяющих скорость изнашивания сопряжений.

При прогнозировании остаточного ресурса изменение параметра характеризуется некоторой экстраполяционной функцией и среднеквадратическим отклонением этой функции от фактического изменения параметра. Аппроксимирующая функция определяется по изменению параметра этого элемента в прошлом в зависимости от характера изменения диагностического параметра.

Известно множество функций изменения параметра: линейная (М. М. Хрущев, К. В. Крагельский), степенные (В. М. Михлин, А. А. Сель цер, К. Ю. Скибневский), экспоненциальные (Ф. Н. Авдонькин, Г. В. Дружинин), дробно-линейные (В. И. Пал), многочленные (Н. Я. Го ворущенко).

Реализация на практике методов, позволяющих учесть все значимые факторы, влияющие на остаточный ресурс при бортовом диагностировании, сдерживается от сутствием технических средств, способных по нескольким легкодоступным для измерения параметрам определить величину изношенности основных сопряжений. Появление таких программно-аппаратных средств позволило бы с высокой точностью осуществлять экспресс-диагностику состояния двигателя и определения его остаточного ресурса.

По некоторым оценкам, в настоящее время трудоемкость диагностирования достигла 40% общей трудоемкости технического обслуживания, что является стимулом для разработки диагностических средств, простых в реализации и дешевых.

В настоящее время существует достаточно большое количество методов оценки технического состояния цилиндропоршневой группы (ЦПГ) и кривошинно-шатунного механизма (КШМ) (рис. 2), которые при постановке диагноза опираются на различные диагностические параметры.

Однако сложность получения результатов измерений и невысокая информативность делают большинство этих параметров непригодными для использования в работе при бортовом диагностировании.

Так, например, динамика изменений давления и пропуска газов в картер двигателя имеет нелинейную зависимость, что создает трудности при прогнозировании остаточного ресурса двигателя. Метод вакуумной диагностики трудоемок и имеет большую погрешность – до 30% [2]. К недостаткам диагностики по параметрам картерного масла следует отнести трудоемкость и сложность раздельной оценки состояния трущихся сопряжений одинакового химического состава. Использование виброакустического, ультразвукового методов и диагностики по амплитудам пульсаций давления отработавших газов в картере характеризуется трудностями, связанными с исключением сигналов помех при работе двигателя и сложностью измерительной аппаратуры.

Основными критериями при выборе диагностических параметров для бортового диагностирования являются высокая информативность, простота и небольшие издержки в измерении, возможность их быстрой обработки программно-аппаратными средствами. Нужно отметить, что для таких сложных систем, как двигатель, в которых невозможно заменить изношенную деталь без полной или частичной разборки, дополнительно увеличивающей износ, целесообразно применять методы безразборной диагностики, позволяющие оценить общее состояние и остаточный ресурс двигателя.

Оценка степени износа коленчатого вала ДВС может осуществляться по результатам измерения давления и температуры масла в системе смазки при максимальной скорости вращения коленчатого вала, которая соответствует максимальной производительности масляного насоса.

Для учета конструктивных особенностей конкретного ДВС необходимо провести параметрическую идентификацию на основе результатов экспериментальных исследований.

Исследования [3] показывают, что зависимость между степенью изношенности конкретного сопряжения силового агрегата и остаточным ресурсом соответствующего агрегата близка к линейной. В этом случае при полной массе и средней технической скорости автомобиля, соответствующих максимальному ресурсу, остаточный ресурс сопряжения, км, составит

, (5)В качестве оценки остаточного ресурса ДВС в целом будем применять минимальный полученный остаточный ресурс основных сопряжений:

, (6) – остаточные ресурсы ЦПГ и КШМ соответственно.Как показывает опыт эксплуатации, углубленный ремонт ЦПГ и КШМ может производиться на местах по фактическому их состоянию на пробегах в интервале 125–240 тыс. км (т. е. до выработки ресурса основными и базовыми деталями до капитального ремонта).

Объем необходимых ремонтных воздействий должен определяться техническим состоянием агрегата. Для практического использования диагностические параметры должны достоверно и с высокой точностью позволять определять степень изношенности основных механизмов – ЦПГ, КШМ и потребность по ним в ремонтном воздействии. Однако оценка технического состояния двигателя при эксплуатации затруднена ввиду того, что диагностические параметры и нормативные значения, при которых дальнейшая эксплуатация двигателя нецелесообразна, до настоящего времени не разработаны.

Выявленный механизм проворачивания шатунных вкладышей показывает, что отказ не появляется внезапно, а развивается по определенным закономерностям в течение довольно длительного времени. Расход масла через шатунные подшипники определяется давлением масла в кольцевом канале коренного подшипника, от которого они питаются, режимом работы и техническим состоянием двигателя.

Как показывает статистический анализ износа вкладышей и шеек коленчатого вала двигателей КамАЗ и связи зазоров в подшипниках с величиной давления в системе смазки, основное влияние на давление масла оказывает диаметральный зазор в коренных подшипниках. Это обусловлено тем, что через коренные подшипники проходят 60–70% всего объема масла, подаваемого масляным насосом [4]. Поэтому можно считать зазор в коренных подшипниках структурным параметром для диагностического параметра – давления в системе смазки двигателя.

Для оценки точности и эффективности диагностирования используют ряд показателей, основными из которых являются чувствительность, однозначность, стабильность и информативность [5]. Для оценки этих показателей была получена статистическая зависимость давления в системе смазки на номинальных режимах от среднего диаметрального зазора в коренных подшипниках, что показано на рисунке 3.

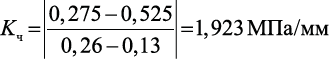

Важнейшим требованием к диагностическому параметру является чувствительность, оцениваемая коэффициентом чувствительности:

, (7)Применительно к диаметральному зазору в коренных подшипниках S и давлению P в системе смазки

. (8)Приведенные на рисунке 3 зависимости свидетельствуют о том, что коэффициент чувствительности

для двигателей КамАЗ-740.10; для двигателей КАМАЗ-740.30-260

для двигателей КАМАЗ-740.30-260Полученные значения свидетельствуют о достаточно высокой чувствительности диагностического параметра P в наблюдаемом диапазоне изменения структурного параметра S.

Однако анализ известных способов показывает необходимость определения более глубоких связей структурного параметра с диагностическим для оценки технического состояния подшипников ДВС и условий их смазывания [6]. Работоспособность подшипников в основном определяется условиями смазки, и в свою очередь износы подшипников приводят к снижению давления в различных частях системы смазки. Поэтому в большинстве способов диагностирования степени износа подшипников ДВС используют метод измерения давления в различных частях системы смазки.

В разработанном способе (рис. 4) безразборной диагностики степени износа подшипников ДВС предложено измерять давление в масляной магистрали на участке канала подвода масла к шатунным подшипникам по оси коленчатого вала после коренных при работе двигателя. Полученное значение на любом режиме должно быть больше 0. По сравнению с эталонным значением для новых ДВС определяют степень износа диагностируемых подшипников. Диагностика износа подшипников ДВС, таким образом, сводится к тому, что структурным параметром, связанным с износом подшипников ДВС и одновременно определяющим работоспособность наиболее нагруженных и часто отказывающих шатунных подшипников, является давление масла на входе в шатунную полость [7].

С ростом частоты вращения коленчатого вала двигателя растут потери давления от инерционных сил; из-за износов увеличивается зазор в коренном подшипнике; а также при воздействии нагрузки возрастает величина относительного эксцентриситета в коренном подшипнике. Из-за этого увеличивается расход масла Q1 через зазор в коренном подшипнике. При этом постоянно уменьшается подача масла через канал коленвала до его оси. Все это приводит к тому, что давление масла по оси коленвала будет уменьшаться. Одновременно увеличивается расход Q2 через маслоподающие отверстия и зазоры в шатунных подшипниках из-за роста величины зазоров вследствие износов. При этом соотношение расходов масла через подшипники и величина давления по оси коленвала постоянно снижаются и могут равняться нулю, что является предельной величиной. Это измеряемое давление используется в качестве структурного параметра при диагностировании. Из проведенных исследований установлено, что у новых двигателей эта величина давления составляет 0,2–0,3 МПа. Допустимым давлением можно принять 0,05 МПа, предельным – 0,0 МПа.

Изнашивание цилиндропоршневой группы оценивается по уровню расхода масла на угар. Начальное значение для нового двигателя составляет 0,3 % от расхода топлива, предельным можно принять 2,5%, что в натуральном выражении соответствует расходу в 1 л на 100 км.

Он также является интегральным показателем технического состояния цилиндропоршневой группы двигателя.

В период приработки двигателя расход масла на угар вследствие улучшения прилегаемости колец к гильзам снижается по экспоненциальной зависимости [8]:

(9)После окончания приработки вследствие изнашивания деталей цилиндропоршневой группы двигателя расход масла на угар возрастает по экспоненциальной зависимости:

(10)В эксплуатационных исследованиях расход масла на угар определяют у двигателей, у которых не наблюдали видимых подтеканий масла. Расход определяли путем учета долива до метки на щупе и отнесения его к расходу топлива. Собрание статистических данных по 27 двигателям КамАЗ-740.30-260 позволило определить параметры зависимостей (табл. 2). Здесь же приведены зависимости и их параметры по базовым двигателям КамАЗ-740.10, полученные ранее. Коэффициенты корреляции свидетельствуют о высокой тесноте связи экспериментальных и аналитических зависимостей.

Выполненное сравнение свидетельствует о том, что и в период приработки, и после него, расход масла на угар снизился по новому семейству двигателей в 1,5–2 раза. Исходя из этого, следует ожидать повышение ресурса цилиндропоршневой группы по этому показателю. Исходя из полученных данных, если в качестве предельного расхода масла на угар принять 2,5% [9], то наработка до замены поршневых колец достигает 200 тыс. км в условиях эксплуатации третьей категории.

Таблица 2 – Параметры экспоненциальной зависимости расхода масла на угар от наработки двигателей

КамАЗ-740.11.240, КамАЗ-740.30.260:

в период приработки

после приработки

Базовые КамАЗ-740.10:

в период приработки

после приработки

Для подтверждения этих данных необходимы данные по износу деталей, а также по расходу масла на угар при больших наработках (200–250 тыс. км).

Обычно причиной остановки эксплуатации и УТР становятся именно расход масла на угар и выброс картерных газов через сапун.

Расход картерных газов также очень информативный показатель. Представляется возможным и интересным осуществлять измерение расхода картерных газов по ходу эксплуатации двигателей для оценки как среднего уровня, так и динамики роста в зависимости от пробега. Если неизношенный двигатель имеет в эксплуатации расход картерных газов 100–120 л/мин, то изношенный двигатель до предельного состояния (с повышенным расходом масла) имеет расход картерных газов свыше 300 л/мин. Перепад давления картерных газов является очень чувствительным и информативным параметром, по которому судят как о состоянии ЦПГ, так и о возникновении таких дефектов как натиры, задиры поршневой группы, прижоги подшипников коленчатого вала. При нормальном состоянии двигателя перепад давления составляет 20–30 мм вод. столба, при износах ЦПГ либо задирах в ЦПГ или подшипниках коленчатого вала перепад составляет до 150 мм вод. столба.

Представляется целесообразным оценку технического состояния ЦПГ производить взаимосвязано по двум параметрам: расходу масла на угар, расходу картерных газов.

Предельными значениями следует считать:

– расход масла на угар по отношению к расходу топлива – 2,6%;

– расход картерных газов – 135 л/мин.

За пределами указанных значений выявляются недопустимые износы поршневых колец и поршней, приводящие к аварийным отказам, повышенному расходу масла, т. е. к увеличению затрат на обслуживание и ремонт.

Техническое состояние автомобиля определяется совокупностью изменяющихся свойств его элементов, характеризуемых текущим значением конструктивных параметров. Как известно, текущее значение конструктивных параметров связано с наработкой. На автомобильном транспорте, как правило, наработка автомобилей исчисляется в километрах пробега. По мере увеличения наработки параметры технического состояния изменяются от номинальных до предельных, при которых дальнейшая эксплуатация изделия недопустима.

Сравнением величин для диагностируемого и нового двигателя определяют интегральную степень износа цилиндропоршневой группы и производят оценку остаточного ресурса двигателя. Использование предлагаемого метода позволяет достоверно определять состояние ЦПГ ДВС, а также прогнозировать остаточный ресурс двигателя методом бортовой диагностики. В настоящее время проводятся разработка эффективных средств и их оценка по бортовым средствам измерения расхода масла на угар и давления картерных газов для встроенной системы диагностирования автомобиля КамАЗ.

Литература

- Бажинов А. В. Прогнозирование остаточного ресурса автомобильного двигателя. – Харьков : ХГАДТУ, 2001. – 95 с.

- Авдонькин Ф. Н., Денисов А. С., Макушин А. А. Изменение показателей надежности и эффективности использования автомобилей КамАЗ в процессе эксплуатации // Конструирование и эксплуатация автомобилей и тракторов. – 1986. – С. 102–108.

- Денисов А. С., Басков В. Н.Корректирование ресурса двигателей в зависимости от сочетания эксплуатационных факторов // Двигателестроение. – 1984. – С. 30–33.

- Денисов А. С., Кулаков А. Т., Гафиятуллин А. А. Оценка неразрывности потока масла к шатунным подшипникам двигателя // Проблемы транспорта и транспортного строительства : сб. науч. тр. – Саратов, 2005. – С. 72–76.

- Кулаков А.Т. Разработка способа диагностирования шатунных подшипников двигателей и практических рекомендаций для снижения их отказов в процессе эксплуатации (на примере КамАЗ-740) : дис. ... канд. техн. наук. – Саратов, 1986. – 173 c.

- Пат. Рос. Федерация 2221964. Индикатор неразрывности потока жидкости / Н. И. Светличный, А. Т. Кулаков, Р. Т. Тазеев, А. А. Гафиятуллин, С. В. Сибиряков, А. С. Денисов. – 2004. – 8 с.

- Пат. Рос. Федерация 2560972. Способ безразборной диагностики степени износа подшипников дизельного двигателя / О. А. Ку лаков, А. Т. Кулаков, А. А. Га фиятуллин, Е. П. Барыльникова, А. А. Макушин, А. С. Денисов.

- Основы формирования эксплуатационно-ремонтного цикла автомобилей. – Саратов : Сарат. гос. техн. ун-т. – 1999. – 352 с.

- Денисов А. С., Ильин Ю. Н., Абушаев Р. Д. Резерв повышения надежности двигателей рациональной периодичностью замены масла // Силовым агрегатам КамАЗ – высокую надежность : сб. статей. – Набережные Челны : Кам. гос политехн. ин-т, 2005. – С. 139–140.

- Пат. 2542035 Рос. Федерация. Способ ремонта цилиндропоршневой группы двигателей внутреннего сгорания / А. А. Макушин, А. Т. Ку лаков, З. А. Аюкин, Р. Г. За рипов, К. В. Глемба. – 22.03.2013.

- Кулаков А. Т. Повышение надежности автотракторных дизелей путем совершенствования процессов смазки, очистки и технологии ремонта основных элементов : автореф. дис. ... д-ра техн. наук / Саратовский государственный аграрный университет им. Н. И. Ва вилова. Саратов, 2007.

- Аналитическое исследование изменения условий смазки шатунных подшипников в процессе эксплуатации / А. С. Денисов, А. Т. Ку лаков, А. А. Гафиятуллин, Д. Л. Пан кратов // Вестник Саратовского государственного технического университета. – 2005. – Т. 3, № 1(8). – С. 69–75.

Метки: Транспорт, Сельское и лесное хозяйство